Во пионерски проект во Велика Британија, National Grid започна со тестирање на 3D печатени темели за трафостаници.

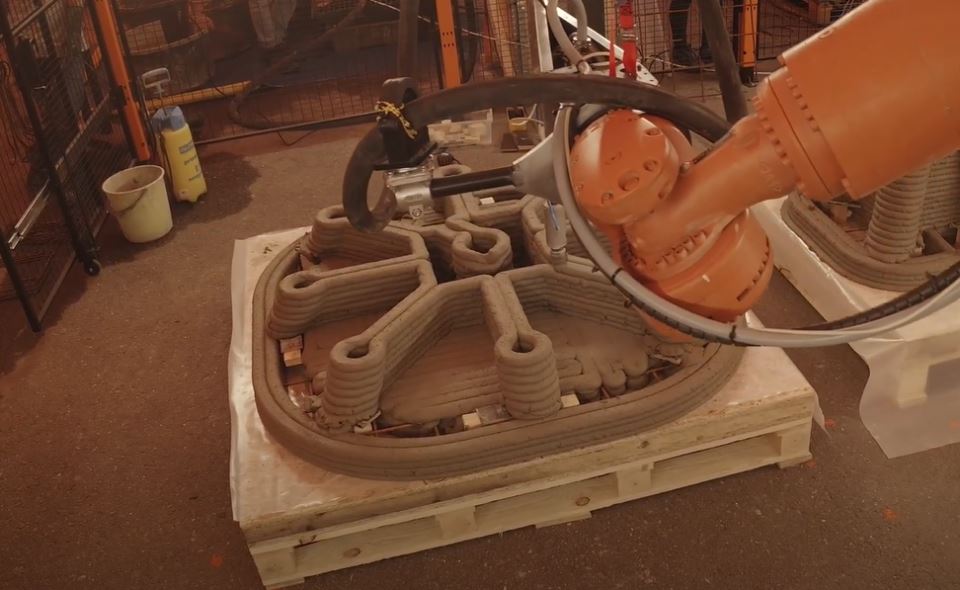

Проектот се спроведува во соработка со финската компанија „Hyperion Robotics“, која е специјализирана за примена на адитивно производство во производството на префабрикуван бетон.

Финска компанија разви технологија која користи 3D печатење за производство на префабрикуван бетон со помалку материјал, со што се зголемува ефикасноста и се намалува јаглеродниот отпечаток.

Преку оваа соработка, тие имаат за цел да го автоматизираат производството на темели со ниска емисија на јаглерод и со тоа да го оптимизираат развојот на мрежната инфраструктура.

Истражувачи на Универзитетот во Бат во Англија работат на бетон кој може сам да се поправи со помош на бактерии

Тестирање на 3D печатени темели

Првата фаза од проектот се фокусира на анализа на употребливоста на 3D печатените темели на некритични структури, како што се темелите за столбови за улично осветлување.

Овој пристап би можел да послужи како основа за поширока употреба на посложени компоненти на трафостаници, како што се изолатори и прекинувачи. Во иднина, овој метод би можел да донесе значителни заштеди.

Според тврдењата на компанијата „Хиперион“, и покрај употребата на помала количина материјал, новите темели се до четири пати посилни во споредба со конвенционалните решенија.

Колку се можни заштедите?

Темелите ќе бидат дизајнирани и произведени во Финска, додека лабораториските тестови ќе се вршат на Универзитетот во Шефилд. По завршувањето на лабораториските анализи, ќе следат теренски тестирања во 2025 година во иновативниот центар „Дисајд“, објект во сопственост на компанијата National Grid, во Северен Велс.

Статистичките податоци покажуваат дека дизајнот на овие темели овозможува:

-заштеда од 70% во материјал;

-80% помалку земјени работи;

-помала тежина за полесен транспорт;

-намалување на емисиите на CO2 за 65% во текот на целиот животен циклус на производот.

Доколку оваа идеја се имплементира низ инфраструктурата на National Grid во текот на следната деценија, би можело да се заштедат до 705 тони бетон и да се избегне емисијата на 323 тони јаглерод диоксид, со заштеда од приближно 1,7 милиони фунти.

Мухамед Шабан, водечкиот инженер за иновации во оваа компанија, нагласи дека соработката со „Hyperion Robotics“ претставува важен чекор кон воведување на иновативни градежни практики со цел одржливост.

Тој додаде дека станува збор за пионерски проект во Велика Британија што може да го промени начинот на кој се изведуваат градежните работи во енергетскиот сектор.

Извршниот директор на „Hyperion Robotics“, Фернандо Де лос Риос, оцени дека нивното партнерство е значаен момент. Тој нагласи дека оваа соработка овозможува забрзување на процесот на декарбонизација на градежниот сектор со помош на современи инженерски решенија и нискојаглеродни конструкции направени со 3D печатење.

Проектот е финансиран од програмата „Додаток за мрежни иновации“ на Ofgem, која им овозможува на операторите со лиценца за енергија да финансираат иновации што можат да донесат долгорочни еколошки и финансиски придобивки за потрошувачите.